Filtration automatique à production continue

Filtration automatique à production continue

La régénération par extrusion de plastiques recyclés (PE, PP, PS…) nécessite la présence de filtres afin d’obtenir des granulés avec un taux de pureté satisfaisant.

Les filtres à tiroirs encore beaucoup utilisés aujourd’hui présentent de nombreuses limites en cas de forts taux de pollution : manipulations répétitives, encrassement très rapide, dégradation du filtre dans le temps, maintenance…

Une solution innovante apparaît face à l’utilisation des filtres traditionnels : le Filtre Automatique à Production Continue / Filtre sans changement

Avec son partenaire allemand MAAG ETTLINGER, B2B PLAST propose des filtres dédiés aux plastiques recyclés de nouvelle génération : Garantissant une très faible perte de matière, pour un gisement fortement pollué, jusqu’à 15% d’indésirables, un débit élevé jusqu’à 10Tonnes / heure, une pression constante à l’entrée de la granuleuse et de nombreuses options de pilotage et de suivi.

Le filtre plastique automatisé à production continue est la nouvelle méthode prometteuse de filtration industrielle pour plastiques recyclés.

Cet outil permet une montée en gamme de la ligne d’extrusion pour viser des qualités et des performances supérieures de produits finis à partir de déchets plastiques de plus en plus pollués.

Les filtres à production continue MAAG ETTLINGER garantissent un investissement stratégique de long terme et un retour sur investissement rapide.

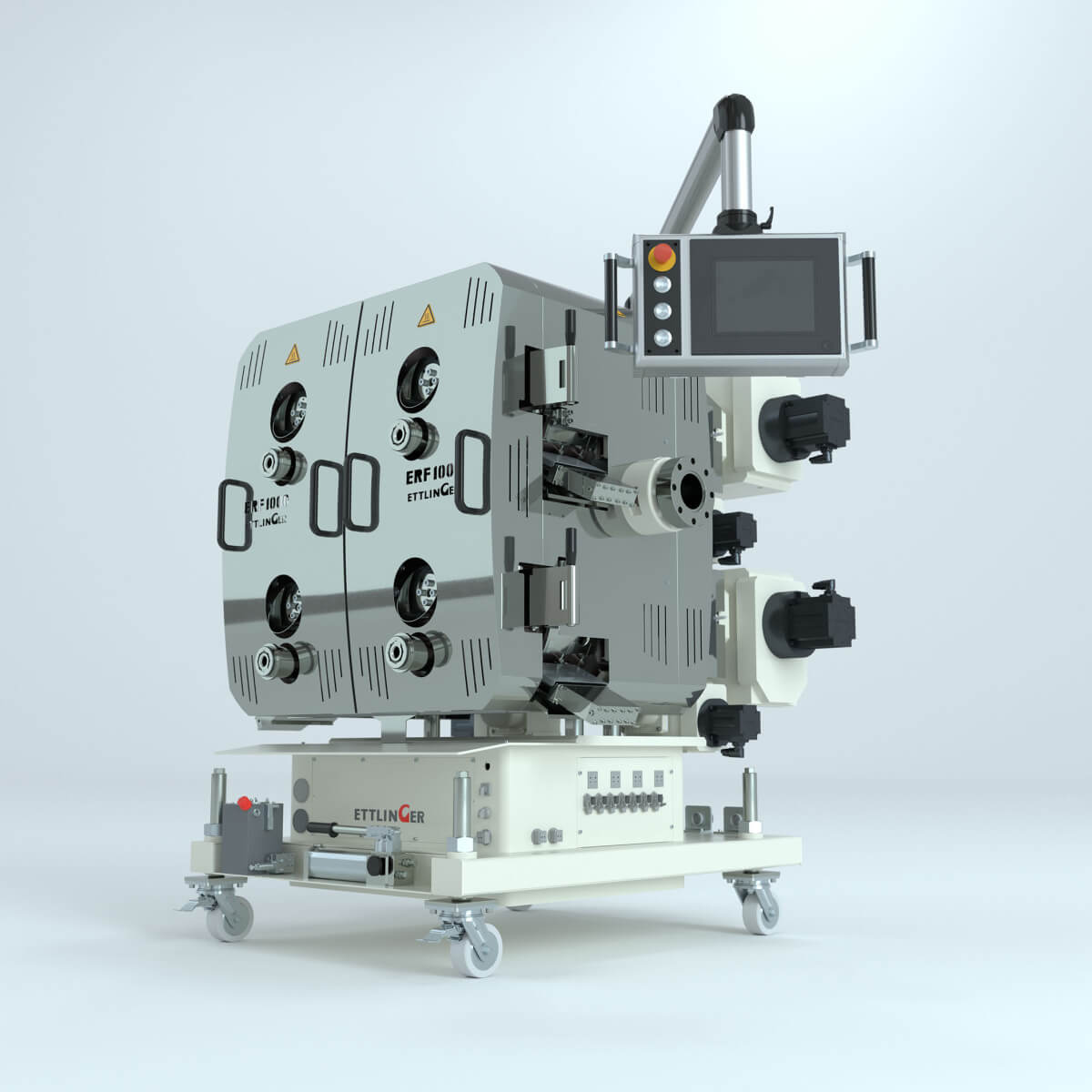

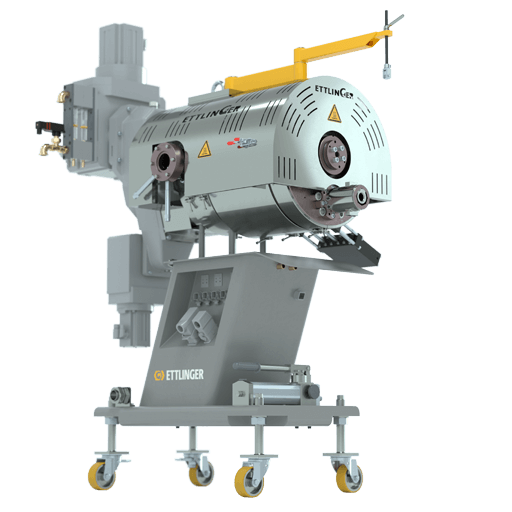

Filtre ERF : post-consommateurs

Filtres automatiques adaptés aux filtrations de produits fortement pollués (jusqu’a 15% de contaminants), pour la production de granulés à partir des gisements de matières post-consommateurs.

Il existe 4 produits : ERF 200, ERF 350, ERF 500, ERF 1000

Leur choix est fonction du taux de contaminants, du débit à respecter, de la finesse de filtration désirée,…

Avantages :

– Fonctionnement automatisé et autorégulation en fonction des taux de pollution constatés pendant l’extrusion

– Faible perte de matière, – Filtration de plastiques très contaminés : jusqu’à 15% de taux de d’indésirables

– Pression constante garantie en sortie de filtre (entrée filière de granulation) : +/- 2 bars.

– Grâce à un court temps de séjour dans le filtre, les impuretés, points noirs, gels, infondus sont rapidement éliminés

Filtre ERF 1000 10 tonnes/heure

Filtre ERF

Filtre ECO : extrusion de film et thermoformage

Filtres automatiques dédiés à la production de films plats et au thermoformage (PET, Polyamides, Polyoléfines…), avec de plus faibles degrés de contamination et de faible viscosité.

Dans cette gamme, 4 produits sont proposés : les filtres ECO 200 , ECO 350, ECO 500 et ECO 1000

Avantages :

– Fonctionnement automatique

– Intervalles de changement de filtres allongés (plusieurs semaines ou mois)

– Les particules de types gels, infondus et matière dégradée sont rapidement extraites

– Faible perte de matière – Filtration de plastiques peu contaminés : jusqu’à 1,5% de contaminants

– Pression constante garantie en sortie de filtre : +/- 2 bars.

Vidéo Filtre ERF

Principe de fonctionnement du filtre :

Pour les 2 gammes ECO et ERF, le principe de fonctionnement est similaire. Le filtre est positionné entre l’extrudeuse et la granuleuse (ou filière), la matière entrante est chargée en contaminants.

Les filtres sont composés d’un tambour filtrant rotatif, percé au laser de milliers de trous déterminant la précision de la filtration de la matière (entre 60 et 1000 µm).

Lors de son entrée dans le filtre, la matière se propage autour du tambour rotatif, les contaminants restent à l’extérieur, la bonne matière passe au travers et est envoyé vers la granuleuse. Les contaminants eux sont évacués, par un couteau racleur raclant en permanence la surface du tambour et les éliminera à l’aide d’une vis d’extraction.

Les polluants sont évacués en quelques secondes, grâce au faible temps de résidence des contaminants dans le filtre.

Les filtres peuvent tourner en production continue pendant plusieurs semaines voire plusieurs mois, diminuant les rebuts de production et les interruptions de la ligne de production.

Exemples d’applications :

Filtre ERF :

Emballages en PEBD, pots de yaourts PS, Déchets ménagers PEHD, pare-chocs de voiture, tubes et tuyaux (PP/PE), capsules de bouteilles, réfrigérateurs, plaques de polystyrène (PS) …

Filtre ECO :

PET : (rubans d’emballages, matières thermoformables, fibres, cerclage…), films PET, emballages alimentaires, compounds, polyoléfines (sauf PVC), plaques optiques (écrans)…

Types de contaminants filtrés :

Papier, Aluminium, PET, Bois, caoutchouc, vernis, silicones…

Demande de prix pour un filtre automatique

Si vous souhaitez nous adresser une demande de prix pour un filtre automatique pour extrudeuse de recyclage plastique, nous vous invitons à le faire via notre formulaire contact en appuyant sur le bouton ci-dessous.

Nous réalisons des devis détaillés avec nos fournisseurs pour les machines de recyclage plastique, filtre automatique à production continue, machine de recyclage du PET, ligne de recyclage du PET, …..